Single-Use Anwendungen

Flexibel einsetzbar, präzise integriert

Wir entwickeln zuverlässige Single-Use Lösungen für biotechnologische und pharmazeutische Prozesse – schnell integrierbar, regulatorisch sicher und ideal für skalierbare Produktionen.

Flexibel einsetzbar, präzise integriert

Wir entwickeln zuverlässige Single-Use Lösungen für biotechnologische und pharmazeutische Prozesse – schnell integrierbar, regulatorisch sicher und ideal für skalierbare Produktionen.

Der vielseitige Weg zur Steigerung von Flexibilität und Agilität in Anlagen bei gleichzeitiger Minimierung von Risiken ist die Implementierung von Single-Use Technologien. Im Fokus stehen flexible, effiziente Lösungen, die Unternehmen schnell und sicher in bestehende Prozesse integrieren können. Neben Kosteneffizienz zählen vor allem die Qualität der Materialien, die Skalierbarkeit der Systeme und die Einhaltung regulatorischer Vorgaben.

Gemeinsam mit unseren Kunden entwickeln wir passgenaue Lösungen, die auf die Anforderungen moderner Produktionsumgebungen zugeschnitten sind. Wir begleiten Sie mit technologischem Know-how, zuverlässigen Komponenten und im engen Austausch: damit Ihre Prozesse sicher, wirtschaftlich und zukunftsfähig bleiben.

Single-Use Technologien eignen sich besonders, um Time-to-Market Herausforderungen zu meistern, kleine Produktionsmengen effizient herzustellen und Kreuzkontaminationen in biotechnologischen- und pharmazeutischen Prozessen zu vermeiden.

Für gesundes Zellwachstum im Bioreaktor sind präzise und stabile Prozessbedingungen entscheidend.

Mit Single-Use Membranventilen lassen sich Nähr- und Buffermedien zuverlässig dosieren und exakt steuern – für reproduzierbare Ergebnisse und gleichbleibende Qualität.

Beim Scale-up sorgen unsere Schlauchquetschventile für einen kontrollierten, turbulenzfreien Durchfluss. Die schonenden Bedingungen schützen die Zellen und ermöglichen einen effizienten Übergang in größere Produktionsstufen.

Im Downstream-Prozess werden Medien und Puffer aufbereitet, Zellen geerntet, gefiltert und chromatographisch behandelt, Virusinaktivierung und Dosierung durchgeführt sowie das Endprodukt in mehreren Isolations- und Aufreinigungsschritten von Verunreinigungen getrennt und schließlich abgefüllt.

Bei der Teilernte und Filtration steht die präzise Trennung und Weiterleitung der Prozessflüssigkeiten im Mittelpunkt. Die Medienströme müssen zuverlässig kontrolliert und die Filtrationszyklen exakt gesteuert werden, um Produktverluste zu vermeiden.

Mit den GEMÜ Single-Use Membranventilen SUMONDO lassen sich diese Prozesse sicher und präzise steuern. Das Design minimiert Produktverluste, während die bewährte Membrantechnologie eine gleichbleibend hohe Dichtheit und Sterilität gewährleistet.

Durch ein konsistentes Single-Use-Setup lässt sich die Annex-1-Anforderung zu PUPSIT (Pre-Use Post-Sterilization Integrity Testing) zuverlässig als Single-Use Lösung umsetzen.

Die präzise Aufbereitung von Puffern und Medien ist entscheidend für gleichbleibende Prozessbedingungen im Downstream. Dabei müssen verschiedene Flüssigkeiten kontrolliert gemischt, verteilt und bereitgestellt werden – unter strengen sterilen Anforderungen. Es kommt auf minimale Toträume, geringe Hold-up Volumen und eine exakte Kontrolle der Medienzustände an.

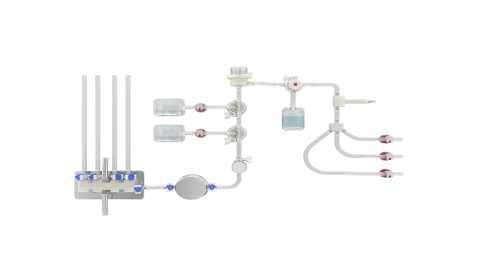

GEMÜ Multiport SUMONDO ermöglicht eine platzsparende, sterile und reproduzierbare Prozessführung. Dank integrierbarer Sensorik und standardisierter Anschlusssysteme lassen sich komplexe Leitungssysteme übersichtlich gestalten und sicher steuern.

© Sartorius AG

In der finalen Produktaufbereitung steht die kontrollierte Handhabung, Dosierung und Abfüllung im Mittelpunkt. Die Medien müssen unter sterilen Bedingungen präzise geführt, überwacht und dokumentiert werden.

Mit vorkonfektionierten GEMÜ Single-Use Flowpaths erhalten Sie vollständig validierbare Systeme, die alle Prozessschritte bis zur sterilen Abfüllung abbilden. Integrierte Sensorik sorgt für lückenlose Kontrolle von Druck, Durchfluss und Temperatur, während die modulare Bauweise höchste Flexibilität bei Design und Skalierung bietet – für reproduzierbare, sichere Endprozesse in der biopharmazeutischen Produktion.

Geprüfte Qualität

Präzision, Reinheit und Qualität

Am Standort Emmen fertigen, montieren, reinigen und verpacken wir unter Reinraumbedingungen nach ISO Klasse 8 – <br> lokal auch bis ISO Klasse 6.

Die Produktion umfasst Spritzgussfertigung, Montagetechnik, Reinigung und Verpackung in kontrollierter Umgebung gemäß EN ISO 14644-1.

Unsere modernen Prüfanlagen ermöglichen eine vollständige Produktvalidierung. Gefertigt wird nach GMP-Richtlinien, unter Einhaltung der ISO 9001 und TSE/BSE-konformer Prozesse. Der Produktionsstandort ist bei der FDA registriert. Eine validierte Transportlogistik nach ISTA sowie ein umfassendes Zugangs- und Kontaminationsmanagement sichern die gleichbleibend hohe Produktqualität.

Jede Komponente, jedes Dokument und jeder Schritt wird mit Verantwortung entwickelt, geprüft und freigegeben. Damit Sie sich darauf verlassen können, dass Ihr Prozess von der Entwicklung bis zur Freigabe fehlerfrei funktioniert.

Ihre Vorteile

Hermetische Abtrennung zwischen Antrieb und Medium bei durch verschweißte Membrane. Ermöglicht schnellen und unkomplizierten Wechsel der Single-Use Komponenten zwischen Produktionszyklen.

Auslieferung kompletter Anlagenabschnitte, die qualifiziert, dokumentiert und sterilisiert sind - egal ob Standard-, Fremd- oder individuell designte Komponenten.

Durchfluss ohne Hindernisse, Vermeidung von Turbulenzen und Reduzierung von Zellschädigungen durch den Einsatz von GEMÜ Schlauchquetschventilen - für eine hohe Ausbeute

Minimierung des Footprints innerhalb der Anlage durch die Integration mehrerer Ventilkörper und Sensorik in einem Mehrwegeventilblock.